- 作者:巨高精机 点击次数: 日期:2020-03-18 15:53:05 TAG:

一、钢件铣削

钢的机械加工性会因合金元素、热处理(lǐ)和制造工艺 (锻造、铸造等) 的不同而不同。加工较软的低碳钢时,主要问题是会产生积屑瘤以及在工件上形成毛刺。加工较硬的钢时,為(wèi)了避免崩刃,铣刀(dāo)与工件的相对位置将变得更加重要。

建议:进行钢件铣削时,优化铣刀(dāo)位置以免退刀(dāo)时出现厚度较大的切屑,務(wù)必考虑在不使用(yòng)切削液的情况下干切,特别是在粗加工工序中。

二、不锈钢铣削

不锈钢可(kě)分(fēn)类為(wèi)铁素體(tǐ)/马氏體(tǐ)不锈钢、奥氏體(tǐ)不锈钢和双相 (奥氏體(tǐ)/铁素體(tǐ)) 不锈钢,每种类型都有(yǒu)其自己的铣削加工建议。

1)铁素體(tǐ)/马氏體(tǐ)不锈钢铣削

材料分(fēn)类:P5.x

铁素體(tǐ)不锈钢的机械加工性与低合金钢类似,因此可(kě)采用(yòng)钢件铣削建议。

马氏體(tǐ)不锈钢具有(yǒu)更高的加工硬化性能(néng),在切入时需要非常高的切削力。采用(yòng)正确的刀(dāo)具路径和圆弧切入方法以获得最佳结果,使用(yòng)更高的切削速度Vc克服加工硬化效应。更高的切削速度和韧性更高的材质以及经过增强的切削刃能(néng)够确保更高的安全性。

2)奥氏體(tǐ)和双相不锈钢铣削

材料分(fēn)类:M1.x、M2.x和M3.x

奥氏體(tǐ)不锈钢和双相不锈钢铣削的主要磨损标准是切削刃因热裂纹而崩刃、沟槽磨损和积屑瘤/粘结。对零件而言,毛刺形成和表面质量问题是主要问题。

热裂纹

刀(dāo)片切削刃崩刃

毛刺形成以及表面质量差

粗加工建议:

使用(yòng)高切削速度 (Vc=150-250m/min) 避免积屑瘤

在不使用(yòng)切削液的情况下干切,以最大限度地减少热裂纹问题。

精加工建议:

1)為(wèi)了改善表面质量,有(yǒu)时需要使用(yòng)切削液或最好使用(yòng)油雾润滑/微量润滑。精加工时的热裂纹问题较少,因為(wèi)切削區(qū)域中产生的热量较低

2)使用(yòng)金属陶瓷材质时,不使用(yòng)切削液也能(néng)获得足够好的表面质量

3)进给fz过低可(kě)能(néng)因切削刃在变形硬化區(qū)内切削而导致刀(dāo)片更严重磨损

三、铸铁铣削

1)灰口铸铁

材料分(fēn)类:K2.x

灰口铸铁铣削的主要磨损标准是磨粒/后刀(dāo)面磨损和热裂纹。对零件而言,工件崩边和表面质量问题是主要问题。

典型的刀(dāo)片磨损

工件崩边

粗加工建议:

1)最好在不使用(yòng)切削液的情况下干切,以最大限度地减少热裂纹问题。使用(yòng)厚涂层硬质合金刀(dāo)片。

2)如果出现工件崩边问题:

检查后刀(dāo)面磨损

降低进给fz,以减少切屑厚度

使用(yòng)正前角更大的槽型

最好使用(yòng)65°/60°/45°铣刀(dāo)

3)如果必须使用(yòng)切削液来避免粉尘等,则选择湿铣材质。

4)涂层硬质合金始终是首选,但也可(kě)使用(yòng)陶瓷材质。请注意,切削速度Vc应非常高,為(wèi)800-1000m/min。工件上形成毛刺会限制切削速度。不要使用(yòng)切削液。

精加工建议:

1)使用(yòng)薄涂层硬质合金刀(dāo)片,或者,也可(kě)使用(yòng)无涂层硬质合金刀(dāo)片。

2)CBN材质可(kě)用(yòng)于高速精加工。不要使用(yòng)切削液。

2)球墨铸铁

材料分(fēn)类:K3.x

1)铁素體(tǐ)球墨铸铁和铁素體(tǐ)/珠光體(tǐ)球墨铸铁的机械加工性与低合金钢非常相似。因此,在选择刀(dāo)具、刀(dāo)片槽型和材质时应采用(yòng)為(wèi)钢材料提供的铣削建议。

2)珠光體(tǐ)球墨铸铁的磨蚀性更高,因此建议使用(yòng)铸铁材质。

3)使用(yòng)PVD涂层材质和湿切削可(kě)确保最佳加工能(néng)力。

3)蠕墨铸铁 (CGI)

材料分(fēn)类:K4.x

珠光體(tǐ)含量低于90%。最常用(yòng)于铣削加工的这种类型的CGI通常具有(yǒu)约80%的珠光體(tǐ)结构。典型的零件有(yǒu)发动机气缸體(tǐ)、气缸盖和排气歧管。

有(yǒu)关铣刀(dāo)的建议与加工灰口铸铁时相同;但是,应选择切削刃更加锋利、正前角更大的刀(dāo)片槽型,以最大限度地减少零件上形成的毛刺。圆弧铣可(kě)能(néng)是传统CGI气缸镗削的一种非常好的替代方法。

4)等温淬火球墨铸铁 (ADI)

材料分(fēn)类:K5.x

粗加工通常在非硬化状态下执行,并且可(kě)与高合金钢铣削相比。但是,精加工工序的加工对象却是磨蚀性非常高的硬化材料。这可(kě)与ISO H淬硬钢铣削相比。抗磨粒磨损性能(néng)较高的材质是首选。与NCI相比,加工ADI时的刀(dāo)具寿命缩短至约40%,切削力则提高约40%。

四、有(yǒu)色金属材料铣削

有(yǒu)色金属材料不仅包括铝合金,而且包括镁、铜和锌基合金。机械加工性主要因硅含量的不同而不同。亚共晶铝硅合金是最常见的类型,硅含量低于13%。

1)硅含量低于13%的铝合金

材料分(fēn)类:N1.1-3

主要磨损标准是切削刃上出现积屑瘤/粘结,从而导致毛刺形成和表面质量问题。為(wèi)了避免在零件表面留下划痕,良好的切屑成形和排屑至关重要。

建议:

1)使用(yòng)具有(yǒu)锋利的抛光切削刃的PCD镶尖刀(dāo)片可(kě)确保良好的断屑能(néng)力并防止产生积屑瘤。

2)选择具有(yǒu)锋利切削刃的正前角刀(dāo)片槽型。

3)与大多(duō)数其他(tā)铣削应用(yòng)不同,加工铝合金时应始终使用(yòng)切削液,以避免材料粘结到刀(dāo)片切削刃上并改进表面质量。

硅含量 < 8%:使用(yòng)浓度為(wèi)5%的切削液

硅含量 < 8-12%:使用(yòng)浓度為(wèi)10%的切削液

硅含量 > 12%:使用(yòng)浓度為(wèi)15%的切削液

4)更高的切削速度通常会提高性能(néng),而不会对刀(dāo)具寿命产生负面影响。

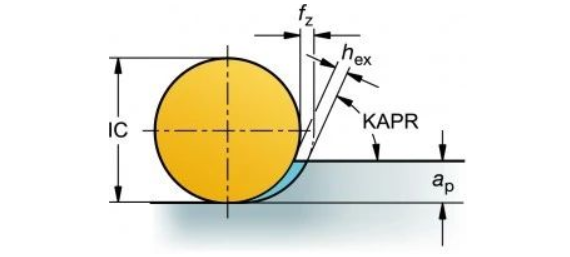

5)hex的推荐值為(wèi)0.10-0.20 mm (0.0039-0.0079英寸)。值过小(xiǎo)会导致毛刺形成

6)由于高工作台进给,应使用(yòng)具有(yǒu)“预读”功能(néng)的机床来避免尺寸误差。

7)刀(dāo)具寿命始终受到零件的毛刺形成或表面质量的限制。刀(dāo)片磨损很(hěn)难被用(yòng)作刀(dāo)具寿命标准。

五、高温合金和钛合金

铣削高温合金和钛通常需要具有(yǒu)高刚性、高功率和高扭矩的机床以低转速运行。沟槽磨损和切削刃崩刃是最常见的磨损类型。产生的高热量会限制切削速度。

建议:

尽可(kě)能(néng)使用(yòng)圆刀(dāo)片铣刀(dāo),以增加切屑减薄效应。

使用(yòng)圆刀(dāo)片铣刀(dāo)最大限度地减少了沟槽磨损

当切深小(xiǎo)于5mm时,主偏角应小(xiǎo)于45°。在实践中,建议使用(yòng)正前角圆刀(dāo)片。

铣刀(dāo)的径向和轴向精度都是保持恒定的每齿载荷和平稳工序以及防止单个刀(dāo)片过早损坏的必要条件。

切削刃应始终為(wèi)正前角槽型并且经过优化的切削刃倒圆处理(lǐ),以防止退刀(dāo)时切屑附着在切削刃。

在铣削加工期间实际参与切削的切削齿数应尽可(kě)能(néng)多(duō)。在稳定工况下,这将实现理(lǐ)想的生产率。使用(yòng)超密齿铣刀(dāo)。

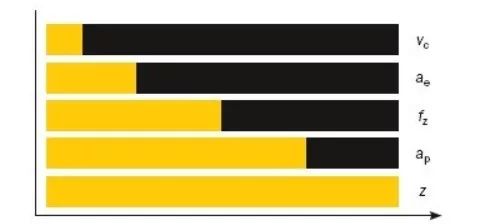

黄色:刀(dāo)具寿命

黑色:刀(dāo)具寿命随着切削参数的提高而缩短

改变会对刀(dāo)具寿命产生不同的影响;切削速度Vc的影响最大,其次是ae等。

切削液/冷却液

与铣削大多(duō)数其他(tā)材料时不同,始终建议使用(yòng)冷却液来帮助排屑,以控制切削刃处的热量,并防止切屑二次切削。首选始终是通过主轴/刀(dāo)具应用(yòng)的内冷高压冷却液 (70 bar),而不是外冷和低压冷却液。

例外情况:使用(yòng)陶瓷刀(dāo)片铣削时,由于热冲击,不应使用(yòng)切削液。

使用(yòng)硬质合金刀(dāo)片时,内冷会带来益处

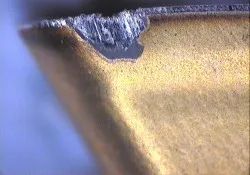

刀(dāo)片/刀(dāo)具磨损

刀(dāo)具破损和表面质量差的最常见原因是沟槽磨损、后刀(dāo)面过度磨损和刃線(xiàn)崩碎。

最佳解决方案是频繁地进行切削刃转位,以确保可(kě)靠的加工过程。切削刃后刀(dāo)面磨损不应超过0.2mm(对于主偏角為(wèi)90°的铣刀(dāo)),或最大不应超过0.3mm(对于圆刀(dāo)片)。

典型的刀(dāo)片磨损

用(yòng)于高温合金粗加工的陶瓷刀(dāo)片铣刀(dāo)

陶瓷铣削的速度通常為(wèi)硬质合金铣削的20-30倍,尽管进给率更低 (约0.1mm/z ),这将导致生产率大幅提高。由于采用(yòng)断续切削,铣削工序的温度要比車(chē)削低得多(duō)。因此,铣削时采用(yòng)700-1000m/min的切削速度,相比之下,車(chē)削时只有(yǒu)200-300m/min。

建议:

1)主要使用(yòng)圆刀(dāo)片,以确保小(xiǎo)主偏角并防止出现沟槽磨损。

2)不要使用(yòng)切削液/冷却液。

3)加工钛合金时,不要使用(yòng)陶瓷刀(dāo)片。

4陶瓷会对表面完整性和其他(tā)指标产生负面影响,因此,在即将加工出成品零件形状时,不要使用(yòng)陶瓷刀(dāo)片。

5)使用(yòng)陶瓷刀(dāo)片加工高温合金时的最大后刀(dāo)面磨损量為(wèi)0.6mm。

六、淬硬钢铣削

该分(fēn)组包含硬度大于45-65HRC的调质钢。铣削的典型零件有(yǒu)冲压模具、塑料模具、锻造模具、压铸模具等。刀(dāo)片磨粒/后刀(dāo)面磨损和工件崩边是主要问题。

建议:

1)使用(yòng)具有(yǒu)锋利切削刃的正前角刀(dāo)片槽型。这将减少切削力并产生更加平顺的切削作用(yòng)。

2)干切削,避免使用(yòng)切削液。

3)摆線(xiàn)铣是一种适当的方法,它能(néng)够同时实现高工作台进给以及低切削力,从而使切削刃和工件保持低温,这对于生产率、刀(dāo)具寿命和零件公差而言都是有(yǒu)利的。

4)在面铣中也应采用(yòng)轻快切削的加工策略,即同时保持小(xiǎo)切深ae和ap。使用(yòng)超密齿铣刀(dāo)和相对较高的切削速度。